Fundição: O Poder do Cobre, Cromo e Molibdêni

26 de agosto de 2025

Como Reduzir Custos no Ciclo de Vida do Molde

24 de outubro de 2025No universo da fundição, a escolha do molde é uma das decisões mais estratégicas, impactando diretamente a qualidade da peça final, a velocidade da produção e a viabilidade econômica do projeto. Entre as diversas opções disponíveis, os moldes permanentes em metal se destacam como uma solução robusta e eficiente, especialmente para produções de médio a alto volume.

Se você busca repetibilidade, tolerâncias dimensionais rigorosas e um acabamento superficial de alta qualidade, este artigo é para você. Vamos mergulhar nas características que fazem dos moldes metálicos a espinha dorsal de muitas indústrias, da automotiva à de bens de consumo.

O que são Moldes Permanentes em Metal?

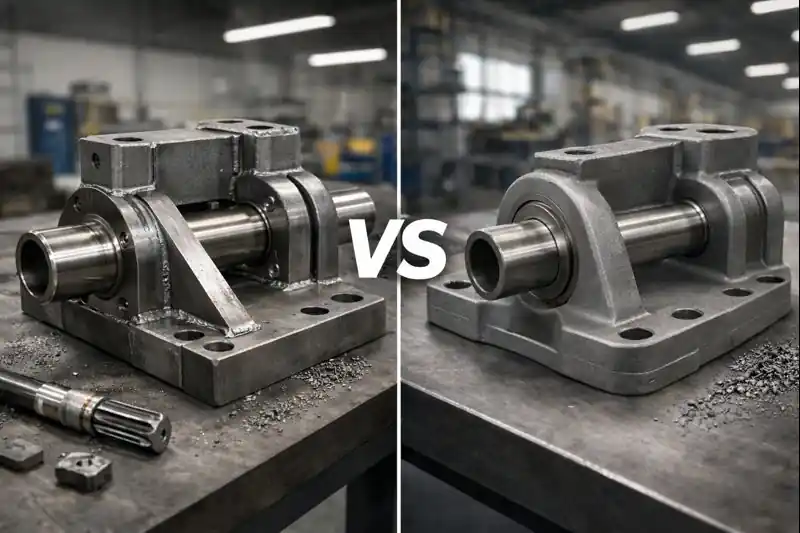

Diferente dos moldes de areia, que são descartáveis e precisam ser refeitos a cada peça fundida (processo temporário), os moldes permanentes são projetados para resistir a milhares de ciclos de fundição. Geralmente construídos a partir de ligas metálicas de alta resistência, como aço-ferramenta (H13, por exemplo) ou ferro fundido, eles são usinados com extrema precisão para criar a cavidade que dará forma ao metal líquido.

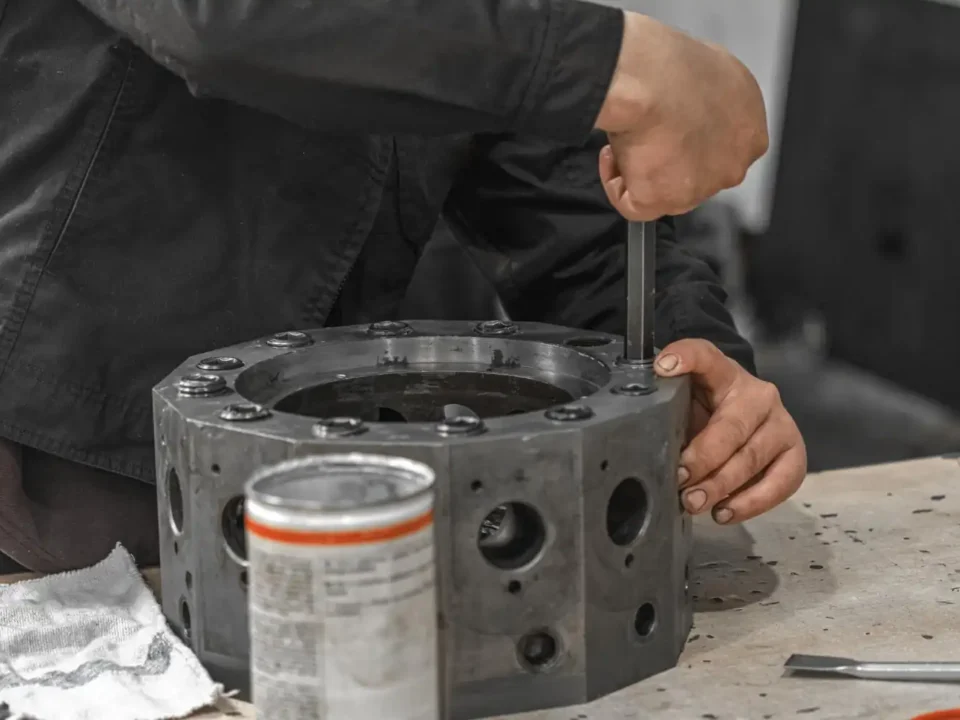

O processo mais comum associado a esses moldes é a fundição por gravidade, onde o metal fundido é vertido na cavidade do molde e preenche seus espaços sob a ação da gravidade, solidificando-se e formando a peça desejada.

A Dupla Vantagem: Durabilidade e Precisão

O investimento inicial em um molde metálico pode ser maior quando comparado a outras técnicas, mas seus benefícios a longo prazo justificam a escolha.

1. Durabilidade e Vida Útil Excepcional:

A principal vantagem de um molde metálico é sua longevidade. Construído para suportar altas temperaturas e ciclos repetidos de aquecimento e resfriamento, um único molde pode produzir dezenas de milhares de peças idênticas. Essa característica o torna ideal para produção em série, diluindo o custo do molde ao longo do tempo e garantindo um baixo custo por peça.

2. Precisão Dimensional e Repetibilidade:

A estabilidade dimensional do metal garante que cada peça produzida seja praticamente idêntica à anterior. Os moldes permanentes permitem alcançar tolerâncias dimensionais muito mais apertadas do que os processos com moldes de areia. Isso resulta em:

- Menor necessidade de usinagem posterior: As peças saem do molde com medidas muito próximas das finais, reduzindo etapas, tempo e custos de acabamento.

- Consistência garantida: Essencial para componentes que farão parte de montagens complexas, onde a precisão de cada parte é crucial.

Outros Benefícios Chave dos Moldes Metálicos

Além da durabilidade e precisão, outras vantagens fazem desta técnica uma escolha superior:

- Acabamento Superficial Superior: O contato do metal líquido com a superfície lisa e usinada do molde resulta em peças com um acabamento muito mais refinado, eliminando a textura granulada característica da fundição em areia.

- Propriedades Mecânicas Melhoradas: O resfriamento mais rápido do metal em contato com o molde metálico geralmente resulta em uma estrutura de grãos mais fina, o que pode melhorar as propriedades mecânicas da peça, como resistência e dureza.

- Processo Mais Limpo: A ausência de areia e aglomerantes torna o ambiente de trabalho mais limpo e reduz a geração de resíduos.

Aplicações Típicas

Devido às suas características, os moldes permanentes são amplamente utilizados na fabricação de componentes para indústrias que não abrem mão da qualidade e da eficiência, como:

- Indústria Automotiva: Pistões, cabeçotes, blocos de motor, componentes de suspensão.

- Eletrodomésticos: Carcaças de compressores, componentes de máquinas de lavar.

- Equipamentos Industriais: Corpos de válvulas, rotores, carcaças de bombas.

- Bens de Consumo: Panelas, ferragens e componentes de alta qualidade.

Considerações Importantes

Apesar das inúmeras vantagens, é importante notar que os moldes permanentes são mais adequados para ligas com ponto de fusão mais baixo do que o do próprio molde, como ligas de alumínio, magnésio, zinco e cobre. Além disso, o design da peça deve permitir sua fácil extração do molde metálico rígido, evitando ângulos de saída negativos.

Optar por moldes permanentes em metal é investir em um processo de fundição que prioriza a qualidade, a consistência e a eficiência em larga escala. A durabilidade que garante milhares de ciclos e a precisão que minimiza o pós-processamento fazem desta técnica a escolha certa para empresas que buscam otimizar sua produção e entregar produtos de alta performance ao mercado.